熱回収方法のご提案

液物昇温冷却に於ける熱回収

液体製品の加工には殺菌などの目的で、昇温・冷却などを配管内で連続的に行う工程が多く、その場合には冷却により熱を吸収した媒体を昇温側で使用することにより、熱バランスの取れた効率的な熱回収が可能になります。

現状

-

蒸気により循環昇温

-

温度保持後、

水により循環冷却

-

冷却後、次工程へ送液

熱回収案(温度保持時間が短い場合)

液-液交換(⊿t=60℃)により熱回収

蒸気及び水使用量を削減

熱回収案(温度保持時間が長い場合)

- 1蒸気により90℃まで循環昇温

- 2昇温後タンクにて温度保持

- 3冷却時は次バッチの製品と

液-液交換を行い、熱回収

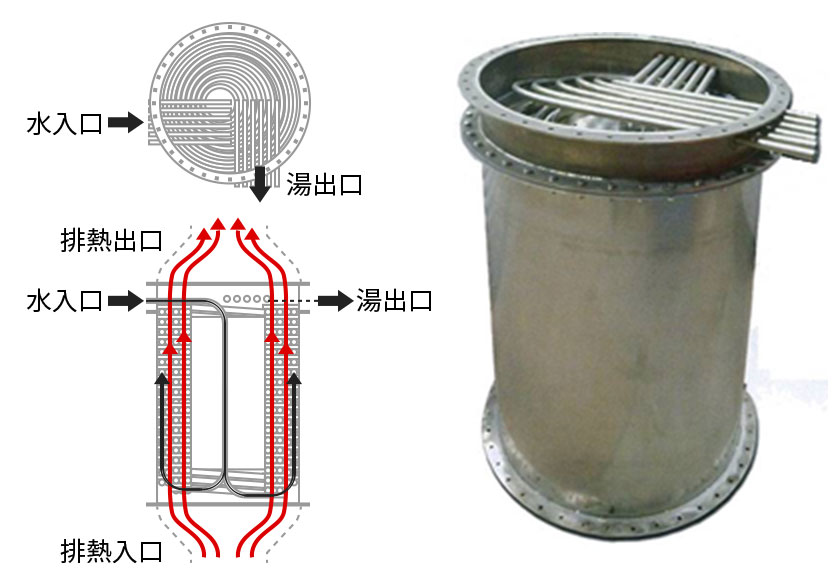

排ガス熱回収熱交換器

ボイラー・フライヤーの排熱回収

一般的にはボイラーやフライヤーから煙突を通して排気される熱は大気放出されますが、その熱を回収して再利用することにより、温水製造などの予備昇温に使用することが可能になります。

熱回収案(温度保持時間が長い場合)

ボイラー、連続オーブンの燃焼排ガス熱回収熱交換器を煙突に設け、洗浄等の給湯熱源に利用するシステム。

洗浄水再利用による節水

製造過程あるいは製造後に使用される各種洗浄水は、一般的にはそのまま排水処理設備を経て排出されますが、洗浄の工程を分析することにより、排水箇所の洗浄排水に適当な処理を施して再利用したり、洗浄水の使用順序を変えることにより、場合によっては大幅な節水が可能になる場合があります。

原料洗浄の下流工程の洗浄水を、不純物除去したのち100%上流工程へ循環させ、下流殺菌工程での殺菌剤濃度を重要管理点とし、安全性確保との合せ技で上水使用量を削減することを検討します。

節水対策を行うことで、用水のランニングコストが抑えられることはもとより、用水使用に関わる設備、例えば、排水処理設備の規模縮小となり、イニシャルコストの低減にもつながります。

従来技術

この製造工程では、洗浄水やチラー水などが、

大量に排水処理施設を経て放流されています。

節水改善技術

原料洗浄の下流工程の洗浄水を、

不純物除去したのち100%上流工程へ循環させ、

下流殺菌工程での殺菌剤濃度を重要管理点とし、

安全性確保との合せ技で上水使用量を削減することを検討します。

節水対策について

- 作業エリア毎に使用量を調査し設備レイアウトと絡め、床のドライ化を行う。

- 製造工程及び製造方法を工夫し、使用水のロスを見極め、使用削減の合理化策を検討する。

- 製造時や出荷時の容器の洗浄も合理化する。

- “大量の水で洗う” =“きれいになる”の意識を改める。

- 設備設定の条件の一つに洗浄性を含める。

省エネ型換気システム

特に空調と換気を同時に行う部屋の場合、外気を導入する際に、部屋内の排気空気と熱交換することにより、空調設備の熱負荷を軽減することが可能です。

通常

夏場において、外気を室温まで冷却するのに

35-15 = ⊿ t 20℃の冷却エネルギーが必要

提案

排気の持つ冷熱エネルギーを外気の予冷に使用。

冷却エネルギーは、 25-15 = ⊿ t 10℃となり、冷却エネルギーを50%削減できる。

顕熱交換器

〔外気負荷50%減〕

マルチヒートポンプ使用による冷水・温水製造システム

製造工程と製造時間を分析することにより、安価な夜間電力が使用可能となった場合には、氷蓄熱設備とマルチヒートポンプを利用することにより、昼間に使用する冷水と温水を同時に製造可能となり、全体のエネルギーコストを抑えることができます。

チラー水+洗浄温水同時取出しシステム (マルチヒートポンプ)

本システムは、安価な夜間電力を使用して、夜間に冷水と温水を同時に製造・貯留し、

昼間の製造時間帯に使用するシステム。

重油焚の温水ボイラー + チラーのシステムと比較して、ランニングコスト約70%減。

1台で電気エネルギーを効率よく活用して、冷却と加熱を行う為、省エネ、CO₂排出量を大幅に削減!

蒸気レス洗浄システム +

蓄熱システム

ランニングコスト低減・

ボイラー不要!

効率的エネルギー供給システムの提案(エネルギー系統図)

工場規模が比較的大きく、その製造過程で使用する全体エネルギーが大きくなった場合には、コジェネまで視野に入れた全体のエネルギー供給システムを設計し、工場全体の効率的なエネルギーバランスを提案します。